ISSN: 2788-6549 | ISNN-L: 2788-6549

https://doi.org/10.33996/maya.v3i1.6

Volumen

3 | No. 1

Enero

– junio 2021

Páginas

70 - 86

Co-Proceso de combustibles alternos en la

industria del cemento: una alternativa para la eliminación de desechos sólidos

Co-Process

of alternative fuels in the cement industry: an alternative to solid waste

disposal

Luis Alberto Terán Calderón

teran.calderon@gmail.com

Código ORCID: 0000-0001-7876-2898

Universidad Andina Simón

Bolívar,

Sucre - Bolivia

Artículo recibido junio 2020

/ Arbitrado en octubre 2020 / Aceptado en octubre 2020 / Publicado en

enero 2021

RESUMEN

La investigación tuvo como objetivo

analizar a nivel técnico y económico la posibilidad de incorporar un co-proceso

de combustibles alternos en la industria del cemento; mediante un estudio mixto

de corte transversal que según la etapa tuvo alcance exploratorio, descriptivo

o aplicado. Con base en los avances tecnológicos desarrollados en Alemania se

estudió las condiciones existentes en el municipio de Sucre – Bolivia, que

permitan aprovechar la generación de residuos sólidos en el co-proceso de la

cementera local.

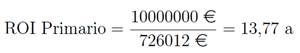

Como resultado, se determinó que, en

este contexto, la incorporación del co-proceso permitiría mantener la calidad

actual del cemento; generaría beneficios medio ambientales y de carácter

social; tendría un ROI de 13 años y 9 meses. Se concluye que este cambio de

combustible en la producción de cemento permitiría la eliminación de residuos

sólidos en una sinergia entre el municipio y la industria, que promueva el

desarrollo sostenible.

Palabras clave:

Proceso; Combustible; Cemento; Desechos sólidos; Basura

ABSTRACT

The purpose of the research was to

analyze at a technical and economic level the possibility of incorporating a

co-process of alternative fuels in the cement industry; through a mixed

cross-sectional study that, depending on the stage, had an exploratory,

descriptive, or applied scope. Based on the technological advances developed in

Germany, the existing conditions in Sucre - Bolivia were studied, which will

take advantage of the generation of solid waste in the co-process of the local

cement company.

As a result, it was determined that, in

this context, the incorporation of the co-process will allow maintaining the

current quality of the cement; it would generate environmental and social

benefits; It will have an ROI of 13 years and 9 months. It is concluded that

this change of fuel in cement production will allow the elimination of solid

waste in a synergy between the municipality and the industry, which promotes

sustainable development.

Key words: Process; Fuel;

Concrete; Solid waste; Garbage

INTRODUCCIÓN

La

producción del cemento involucra un alto consumo energético; el proceso propio

de transformación del carbonato de calcio CaCO3 (Caliza) en clinker se realiza

a altas temperaturas, en un promedio de 1450 °C; asimismo, se utilizan

combustibles fósiles como carbón, petróleo y gas natural (a partir de ahora

GN). La disponibilidad de reservas gasíferas en Bolivia hace que el GN sea

empleado en la industria cementera nacional. La producción de cemento viene

también acompañada de altas emisiones de CO2 (Gante, 2007 & Goetz-Neunhoeffer,

2012), llegando a valores de 0, 825 t de CO2 por tonelada de

clinker producida (Ludwig, 2013).

El

co-proceso en la industria del cemento es una forma de aprovechar la energía

calorífica de materiales presentes en los desechos sólidos; asimismo, repercute

en el cuidado del medio ambiente fomentando el consumo racional de combustibles

fósiles no renovables, sin afectar la calidad del producto final (FLSmidth,

2013).

El municipio

de Sucre, con aproximadamente 281 000 habitantes al 2017 (INE, 2018), generaba

el año 2013 diariamente 170 toneladas de basura (EMAS, 2014). Este alto volumen

de materiales sólidos en la actualidad ya ha sobrepasado la capacidad de una

eliminación a cielo abierto en botaderos municipales denominados “rellenos sanitarios”;

sin un control ni tratamiento adecuado, no exentos de costos económicos, se

corre el riesgo de daños al medio ambiente. La administración de estos rellenos

sanitarios está a cargo del departamento de Manejo de Residuos Sólido

dependiente del gobierno municipal.

Asimismo, la

Fábrica Nacional de Cemento (FANCESA) desarrolla actividades industriales en

este municipio, con una importante participación en el Producto Interno Bruto

(PIB) departamental, y una producción anual de 970 000 tdc (toneladas de

cemento) (FANCESA, 2019). Los residuos sólidos (a partir de ahora denominados

RS) generados en Sucre contienen materiales con poder calorífico suficiente

para ser utilizados como fuente de energía en la producción del cemento.

Esta

investigación se enfocó en analizar a nivel técnico y económico la posibilidad

de incorporar un co-proceso de combustibles alternos en la industria del

cemento en Sucre, como una medida para la eliminación tecnológica de RS. Con

este propósito los apartes del artículo científico son: análisis la relación a

la generación de RS y la logística de almacenamiento en este municipio; estudio

de las variables que intervienen en el co-proceso de combustibles alternos en

la industria del cemento; propuesta y análisis técnico y económico del

co-proceso. En forma emergente se planteó la necesidad de la valoración de una

planta de manejo de RS.

METODOLOGÍA

Ésta es una

investigación de corte transversal y enfoque mixto, con principal aporte

cuantitativo que se desarrolló en tres etapas: 1) diagnóstico del municipio de

Sucre con relación a la generación de RS; 2) descripción y análisis de las

variables que intervienen en el co-proceso en la industria del cemento; 3)

análisis técnico y económico de la incorporación de dicho co-proceso.

El diseño

metodológico varió según la etapa. La primera etapa requirió del enfoque

cualitativo, tuvo alcance descriptivo y aplicó las técnicas de la entrevista,

la consulta a expertos y la revisión bibliográfica de la experiencia

internacional: Polysius (2008), FLSmidth

(2013), Loesche (2009), Bosold y Pickhardt (2014), Duda (1985), Braun (2002),

Kropp (2012), CEMBUREAU (2009) y Karstensen (2012).

La segunda parte tuvo enfoque mixto, alcances exploratorio, descriptivo y

analítico, principalmente se aplicaron las técnicas: revisión bibliográfica,

para el análisis de la evolución del empleo y grados de sustitución de materias

primas alternativas (AFR en inglés) en países que tiene desarrollada esta

tecnología; y la observación participativa, para el estudio del proceso

productivo de FANCESA. Finalmente, con un enfoque cuantitativo, la tercera

etapa tuvo alcance aplicado en cuanto al estudio técnico se refiere y alcance

descriptivo en cuanto al análisis económico.

Se hizo un

análisis de la evolución del empleo y grados de sustitución de AFR en países

que tiene desarrollada esta tecnología. La situación anterior/actual del manejo

de RS y su futuro manejo basado en su poder calorífico. Las capacidades de

producción y consumo de energía y su relación causa-efecto: volúmenes de

combustible y ahorro energético desde la perspectiva económica. En el ámbito

local se hizo un análisis de desarrollo tecnológico, consumos energéticos, en

la cementera local con base en las memorias anuales publicadas en la última

década. Situación similar con el manejo de RS a cargo de Entidad Municipal de

Aseo Urbano Sucre (EMAS).

Asimismo, se

determinaron los poderes caloríficos de los materiales presentes en los RS de

Sucre y la ubicación física óptica para la introducción de AFR en un co-proceso

en la industria del cemento. Se desarrolló un análisis matemático de los

consumos energéticos en un sistema de calcinación, la evaluación de poderes

caloríficos del GN para ser comparados con AFRs y cálculo de costos de la

energía consumida.

Por otra

parte, el juicio de expertos permitió consultar a profesionales con

experiencias teórica y práctica en el área de implementación de co-proceso y

ahorro de consumos energéticos. La selección de estos profesionales se basó en

la experiencia en el desarrollo e implementación tecnológica de RS en la

industria cementera, tales como representantes las empresas alemanas Polysius,

Vecoplan y Refratechnik, FLSmidth (USA). El experto de Polysius, gracias a su

amplia práctica en evaluación económica, colaboró con los procedimientos de

cálculo de rentabilidad económica y el experto de Vecoplan, con el cálculo

aproximado de una planta recicladora. Para la administración de los RS se hizo

consultas a EMAS.

Las

variables de estudio fueron: costo del GN, consumo del GN, temperatura y

tiempo de resistencia, granulometría del material, cantidad de RS, calidad de

RS, poder calorífico neto de materiales, capacidad de generación de RS,

composición de los RS, costo de los RS y RS mayores y tóxicos.

Se realizó el análisis matemático de consumos energéticos, costos y volúmenes

de sustitución por AFRs.

RESULTADOS Y DISCUSIÓN

La

investigación se sintetiza en tres etapas: la primera se constituye en un

diagnóstico del municipio de Sucre con relación a la generación de RS y la

logística de almacenamiento; la segunda estuvo destinada a describir las

variables que intervienen en el co-proceso de combustibles alternos en la

industria del cemento en el contexto de este municipio; la tercera etapa,

presenta una propuesta para dicho co-proceso, incluye análisis técnico y

económico.

Problemática

de los RS en Sucre

La situación

problémica en torno a la generación de residuos en Sucre se puntualizada así:

El botadero municipal “La Esperanza” ha sobrepasado su capacidad de recepción;

se han implementado al alrededor de 247 botaderos clandestinos fuera de toda

reglamentación y control sanitario; los residuos líquidos pueden alcanzar

corrientes de agua subterránea; los riesgos medioambientales ante situaciones

no controladas se incrementan año tras año; existe peligro de explosiones por

altas concentraciones de metano en las capas enterradas; las reglamentaciones

municipales para separación de desechos sólidos son insuficientes; existe poca

motivación para aplicar tecnología en la administración de desechos sólidos;

hay desconocimiento del potencial energético/económico en materiales presentes

en los desechos sólidos; hay escasa conciencia del cuidado del medio ambiente

en la población; existe baja responsabilidad del individuo en el manejo de

desechos sólidos.

Por otra

parte, la producción de cemento implica: alto consumo energético; altos valores

de contaminación de CO2; el combustible utilizado en la industria local es el

gas natural (GN), un recurso no renovable; la disponibilidad de este

combustible frena el crecimiento tecnológico en la industria del cemento en la

región.

Análisis

de variables

Las

variables consideradas son las siguientes: costo del GN, consumo del GN,

temperatura y tiempo de resistencia, granulometría del material, cantidad de

RS, calidad de RS, poder calorífico neto de materiales, capacidad de generación

de RS, composición de los RS, costo de los RS y RS mayores y tóxicos. El

conjunto de estas variables juega un rol muy importante, permiten alcanzar la

utilización máxima del poder calorífico. Se presenta entonces una evaluación

técnico-administrativa de cada variable de interés.

Costo

del GN. Variable externa al proceso, principal

combustible en las cementeras nacionales dado que Bolivia es productor y

exportador de este. Asimismo, tiene un bajo costo comparado con otros países de

la región. Es importante también mencionar que el costo interno para el sector

industrial tiene una subvención de acuerdo con La Ley de Hidrocarburos que en

su Artículo 87 indica que los precios del mercado interno para el GN no podrán

sobrepasar el 50% del precio mínimo del contrato de exportación (HNC, 2005).

Consumo

del GN. Para analizar esta variable se consideró una

planta con cuatro fuentes de suministro de energía (GN, Carbón, Residuos de

Aceites, Neumáticos usados), con dos puntos establecidos para la utilización

del combustible primario: quemador principal y quemador en el calcinador

(FLSmidth, 2011). La relación de consumo promedio para una línea de producción

de 2000 tdc es de 40 % y 60 % respectivamente; asimismo, la relación de consumo

promedio para una línea de producción de 760 tdc es de 50 % y 50 % respectivamente

(Karstensen, 2012). En líneas generales un consumo referencial de una línea de

producción de 2000 tdc está por el orden de 7400 [Nm3/h], equivalentes a 4600

[Nm3/h] en el quemador principal y 2800 [Nm3/h] en el quemador del calcinador.

Para una línea de producción de 760 [Nm3/h] está por el orden de 2900 [Nm3/h],

equivalentes a 1400 [Nm3/h] en el quemador principal y 1500 [Nm3/h] en el

quemador del calcinador. Con estos datos se tiene un consumo anual para una

producción de 2000 tdc de 53 956 360 [Nm3] y para una producción de 760 tdc se

tiene un consumo anual de 16 506 492 [Nm3].

Tiempo

de residencia y temperatura de operación del proceso de calcinación. El tiempo de residencia consiste en el periodo de tiempo que requiere

la harina de crudo desde su ingreso en el cabezal de entrada del horno

rotatorio hasta su paso por el cabezal de salida transformada en clinker. La

temperatura de operación consiste en las temperaturas requeridas para la

transformación de la harina de crudo, mismas que se distribuyen en tiempo y

espacio (longitud dentro del horno). Ambas variables juegan un rol importante

en la combustión de materiales que puedan ser usados como combustibles

secundarios. El tiempo de residencia del fluido gaseo y del material en el

proceso permitirá tener un parámetro de partida del tiempo disponible para

lograr un aprovechamiento energético del AFRs.

Granulometría

del material. La liberación del poder calorífico de los RS

en cualquiera de los tres posibles puntos de ingreso dependerá de su granulometría.

Cantidad

y calidad de RS. Se debe cuantificar la cantidad y la calidad

de RS que se generan en el municipio de Sucre. El suministro de AFRs debe ser

constante, garantizando la fuente energética; es necesario conocer la cantidad

y los componentes de los residuos sólidos orgánicos e inorgánicos como ser:

plásticos, papel, cartón, neumáticos usados, grasa animal, harina de huesos,

residuos de madera, textiles.

Poder

calorífico neto de los materiales. Es la cantidad de

energía que puede liberar un material en la reacción química de oxidación,

permitirá determinar la cantidad de combustible primario que puede ser

reemplazado; valores altos involucran menor volumen requerido en la sustitución

con alta reducción de los costos energéticos y de disposición de RS. Por lo

general, se trabajará con un combustible heterogéneo que alcance poderes

caloríficos óptimos para ser utilizados en proceso de combustión. En la Tabla 1

se presenta los poderes caloríficos individuales de diversos materiales

conocidos, con datos de Karstensen (2012).

Tabla 1

Valor Calorífico Neto de AFRs

|

Combustible

|

Valor Calorífico Neto [MJ/kg]

|

|

Polietileno

|

46

|

|

Fuel oil

ligero / Diesel (para comparación)

|

42

|

|

Fuelóleo

pesado

|

40

|

|

Alquitrán

|

38

|

|

Grasa

de animal

|

37

|

|

Caucho

|

36

|

|

Aceites

usados, Residuos de refinería

|

30

a 40

|

|

Petcoke

|

33

|

|

Neumáticos

Usados

|

28

a 32

|

|

El

carbón bituminoso

|

27

|

|

Combustible

|

Valor Calorífico Neto [MJ/kg]

|

|

Polietileno

|

46

|

|

Fuel oil

ligero / Diesel (para comparación)

|

42

|

|

Fuelóleo

pesado

|

40

|

|

Alquitrán

|

38

|

|

Grasa

de animal

|

37

|

|

Caucho

|

36

|

|

Aceites

usados, Residuos de refinería

|

30

a 40

|

|

Petcoke

|

33

|

|

Neumáticos

Usados

|

28

a 32

|

|

El

carbón bituminoso

|

27

|

|

Líquido

de sustitución Combustible

|

20

a 30

|

|

Plástico

triturado

|

18

a 22

|

|

El

gas de vertedero

|

16

a 20 (por Nm3)

|

|

Harinas

animales

|

18

|

|

La

madera seca, la cáscara de arroz

|

16

|

|

Aserrín

impregnado

|

10

a 13

|

|

Lodos

de depuradora secos

|

10

|

|

Residuos

domésticos sin clasificar

|

8,5

|

Generación

de RS. Se sabe que en la gestión 2017 se generaron

en promedio 160 463,82 kg/día (aprox. 160 t/d) con una cobertura de recojo de

RS del 87 %. Se presenta la distribución por grupos generadores: domicilios

77%, empresas 13%, mercados 7%, hospitales 3%. La proyección para el año 2020

es de 198 t/d considerando un crecimiento poblacional de 3,7 %.

Composición

de los RS. Diferencia entre materia orgánica e

inorgánica que permitirá determinar las cantidades posibles a usar como recurso

energético, siendo de importancia para este estudio los materiales inorgánicos.

Costos

de los RS. Los materiales presentes en los RS tienen un

doble valor: energético y económico. Desde el punto de vista económico algunos

materiales como los plásticos o papel pueden ser reciclados y ser reutilizados

en industrias que requieran de esta materia prima. Los costos son los

siguientes: plástico blando 2,10 BOB/Kg; plástico duro 1,20 BOB/Kg; nylon 2,10

BOB/Kg; botellas PET 1,30 BOB/Kg; aluminio 5,50 BOB/Kg; y papel 1,30 BOB/Kg.

RS

mayores y tóxicos. Por RS se entenderá los neumáticos usados

tanto de unidades pequeñas, así como de transporte pesado. En la actualidad no

se está aprovechando su valor energético, pero sí se dan usos alternativos.

El

tratamiento de residuos líquidos provenientes de cambio de aceite en unidades

de transporte, así como aceite usado en la gastronomía tiene un tratamiento

especial para su deposición en el botadero municipal de Sucre. La cantidad

aproximada de aceites recolectados oscila por las 2 t/mes. En los últimos años

la Aduana Nacional ha intensificado su labor de control del contrabando

registrándose confiscación de sólidos y líquidos que deben ser eliminados; el

procedimiento a seguir es la destrucción y posterior deposición en los

botaderos.

El

análisis de las variables permitió determinar: 1) La sustitución de 20 % de GN

permite el co-proceso de 42,6 t/d de RS, generando un valor aproximado de

energía de 20 MW para una producción de 2 760 tdc; 2) La utilización de los RS

generados en el municipio de Sucre se ha incrementado en los últimos años; 3)

La generación de RS contiene cada vez mayores valores energéticos residuales y,

a la vez, se complica la problemática de su administración; 4) Continuar con

una eliminación de RS en botaderos municipales genera riesgos medioambientales

de contaminación de tierra/venas hidrológicas por lixiviados; 5) La

infraestructura existente en la planta cementera es una opción para la

eliminación de los RS en el municipio de Sucre.

Propuesta

para el co-proceso de combustibles alternos en la cementera local

El

co-proceso en una línea de producción de cemento implica la utilización de RS

como fuente energética en la sección de calcinación, donde se requieren altas

temperaturas para transformar la materia prima en clinker, componente principal

en la producción del cemento.

Se

analiza las posibilidades técnicas y económicas para la implementación del

co-proceso de combustibles alternos en FANCESA, en busca del uso racional y

optimizado de los recursos naturales y energéticos, para reducir costos y

proteger el medio ambiente, específicamente mediante la reducción de la emisión

de CO2.

Análisis técnico

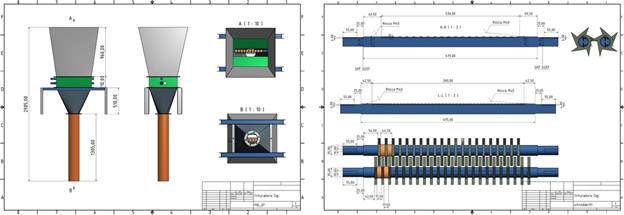

El

análisis se basó en el siguiente escenario de producción de clinker: un horno rotatorio,

dos torres de precalentamiento DOPOL (Polysius) y SLC (FLSmidth). Capacidad de

producción nominal de la línea 2000 tdc. Una distribución esquemática de la

línea de producción es presentada en la Figura 1.

Figura 1

Flujograma horno rotatorio - torre DOPOL y SLC

Dadas las características actuales del quemador principal, la

posibilidad de uso de AFRs por este medio queda descartada. Ante ese escenario

quedan dos posibles puntos de ingreso de AFRs: antes del calcinador, a través de

modificaciones en el ducto terciario o en el calcinador, lo que implicaría modificaciones físicas del mismo.

Pruebas de laboratorio

La disponibilidad de equipos permitió realizar pruebas en dos

niveles de temperatura: primero, llegar a temperaturas hasta los 350 °C, que

son aquellas que comúnmente se alcanzan cuando se somete a un sólido a

combustionar; segundo, temperaturas de operación del sistema de calcinación en

las zonas más favorables, cercanas a los 900 °C.

Para lograr estas temperaturas se trabajó inicialmente con un

quemador Bunsen que permite someter al material a un proceso de combustión, con

la característica que al material no se aplica llama directa, sino que por

medio de transferencia de calor se logra que este inicie una autoignición. Sin

embargo, AFRs se presentan como un compuesto heterogéneo, con componentes que

no tienen el mismo punto de ignición; generando RS que requieren mayor

temperatura para poder liberar su poder calorífico, lo cual no es posible con

un quemador Bunsen. Esta limitante fue subsanada en un horno de inducción de

laboratorio (temperatura máxima alcanzable 1500 °C).

Con el objetivo de garantizar las calidad y estandarización del

producto final, se realizaron pruebas de variación de coloración en función a

la relación de AFRs y harina de crudo. Se observó variación de coloración que

podría afectar en la percepción de calidad que tiene el cliente final. No se

pudo generalizar los valores iniciales, relación AFRs/harina de crudo, así como

resultados finales de la prueba a otro tipo de AFRs.

Al tratarse solo de pruebas iniciales con bajas cantidades de AFR

no se llegó a realizar cromatografías, ni pruebas cristalográficas (equipo no

disponible en cementeras nacionales) del producto final.

Preparación granulométrica de los RS. Un factor

importante es lograr que los materiales a ser usados como AFR liberen todo su

poder calorífico en los puntos de introducción al sistema, dejando como único

residuo cenizas que no pueden ser combustionadas. Este residuo en un porcentaje

será captado en filtros o saldrán con el producto final. Por lo tanto, se debe

evitar RS no combustionados circulando en el sistema que puedan ocasionar

obstrucciones. Esto sólo puede ser logrado si la granulometría de los AFRs está

por debajo de los 30 mm. En el presente trabajo se tuvo AFRs con dimensiones de

partida de 600 x 800 x 900 mm, 20 x 55 x 85 mm, valores que están por encima

del límite recomendado.

Para poder reducir el material dentro del rango permitido se

procedió al diseño y construcción de una trituradora apta para materiales

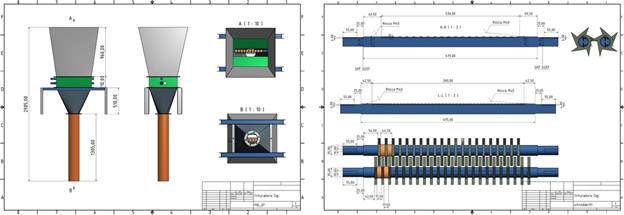

blandos. Según se observa en la Figura 2 la trituradora consta de los

siguientes componentes básicos: tolva de recepción de materiales, cuchillas

trituradoras, motor eléctrico de accionamiento 3 fases, tolva de recepción

material triturado, ducto de salida para ingreso al sistema.

Figura 2

Diseño de la trituradora y de las cuchillas de corte

Pruebas de ingreso de RS. El sistema de calcinación, en el presente trabajo, permite el ingreso

sin ninguna modificación al equipo original en sólo dos secciones: cabezal de

salida del horno y ducto de aire terciario.

Primero se probó ingresando los RS por el

cabezal de salida del horno, bajo las siguientes condiciones: el cabezal de

salida del horno contiene el clinker; el ingreso del material permite la

introducción del orden de 300 x 300 x 500 mm, se subdividió en elementos de 300

x 300 x 100 mm; las temperaturas de ingreso en esta sección llegan a un máximo

de 1350 °C, si bien esta temperatura permite la auto ignición del material este

cae a las parrillas de enfriamiento donde la temperatura es rápidamente

reducida a los 200 °C para fijar la formación de belita y evitar la formación

de alita que en procesos posteriores incrementa el consumo de energía en la

molienda.

Como resultado de las pruebas se tuvo dos

problemas a resaltar: El producto final se ve drásticamente afectado al

presentar RS; no se libera totalmente el poder calorífico, por lo tanto, el

aporte energético es casi nulo.

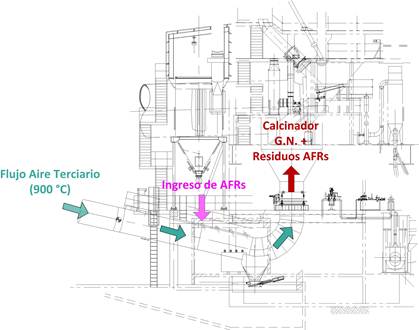

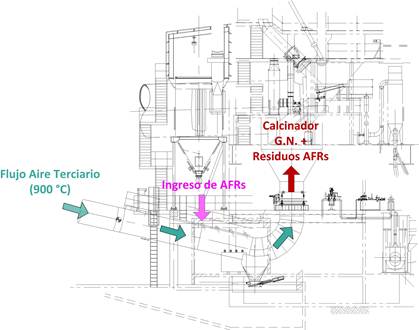

Entonces, se probó ingresando los RS por el

ducto de aire terciario, bajo las siguientes condiciones: la temperatura de

circulación de los gases que provienen del cabezal de salida bordea los 900

°C; estos gases calientes cruzan el calcinador donde incrementa la temperatura

por la combustión del GN que se produce en el calcinador; con base en los

análisis de combustión, en los cuales se determinó temperaturas de auto

ignición de 350 °C y combustión completa de los residuos remanentes a temperaturas

superiores a esta, el punto de ingreso por el ducto de aire terciario se ve

como el punto de ingreso de AFRs más favorable; el tamaño de los AFRs no debe

exceder los 30 mm; al entrar en contacto con los gases calientes a 900 °C se

procede a una auto ignición y al hacer su recorrido hacia el calcinador se

tiene un tiempo de residencia de 4 - 5 segundos, suficientes como para

combustionar completamente el material residual a temperaturas mayores a los

900 °C; las cenizas pueden seguir dos caminos, separación del proceso por

medio del Filtro By-Pass o salir con el clinker en cantidades menores.

Figura 3

Flujo de aire terciario

En la Figura 3 se muestra de forma esquemática el flujo de los

gases calientes, así como el punto de ingreso de AFRs sin modificaciones al

sistema original. Como resultado de las pruebas se consideró adecuado optar por

ingresar los RS por el ducto de aire terciario.

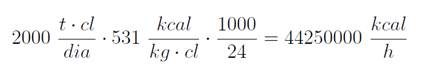

Equipos e instalaciones requeridos. La obtención de

material que pueda ser utilizado como combustible alternativo requiere un

proceso previo de segregación y selección de los RS. Para este proceso se

requiere una planta de selección de RS, que implicará un proceso igual al que

se muestra en la Figura 4.

Figura 4

Representación

gráfica de la planta de selección de RS

Esta nueva planta de selección y preparación de materiales deberá

constar de los siguientes componentes básicos fuera y dentro de la planta:

Línea de preparación de RS fuera de planta; trituradora de neumáticos usados en

la planta; equipo adicional para el co-proceso en la planta.

Se estima que la inversión de la planta está entre EUR 3 000 000 y

EUR 4 500 000, según estimaciones iniciales por parte de VECOPLAN. El monto

excluye instalaciones de obras civiles, así como costos de transporte e

internación de la maquinaria desde Alemania hasta Sucre. La línea de separación

de materiales tendrá un requerimiento estimado de 8 puestos de trabajo con una

capacidad de procesamiento de 20 t/d, equivalentes a aproximadamente 200 kg/h

por puesto de trabajo.

Análisis Económico

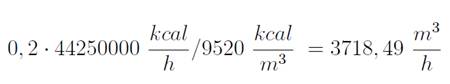

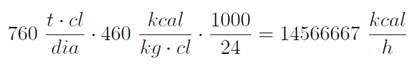

El cálculo demostrativo de los consumos y costos de GN con una

sustitución de AFRs se realizó con base a los siguientes datos de partida: (a)

capacidades de producción de clinker; (b) horas de trabajo 7500 h/a,

equivalentes a 312 días; (c) poder calorífico de los AFRs: 18 000 kJ/kg.

La producción de clinker hace referencia a las líneas de

calcinación. Las 7.500 h/a contempla una parada de 45 días que normalmente es

usada para efectos de mantenimiento, es decir, no existe producción de clinker

en este periodo de tiempo. El poder calorífico es un promedio de una mezcla

homogenizada, poderes caloríficos más altos pueden ser obtenidos en caso de

usar elementos individuales (ver Tabla 1).

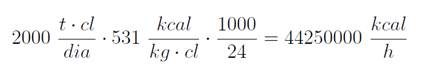

Cálculo teórico de costos por consumo de

GN

El cálculo demostrativo de los consumos y costos de GN con una

sustitución de AFRs se realizó con base en una planta de producción de 2000

tdc, con un consumo energético de 40% en el quemador principal y 60% en el

quemador del calcinador. El poder calorífico es un promedio de una mezcla

homogenizada, poderes caloríficos más altos pueden ser obtenidos en caso de

usar elementos individuales

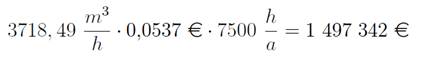

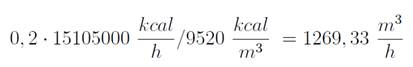

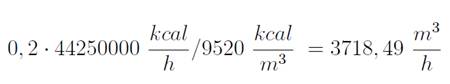

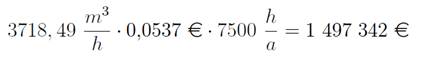

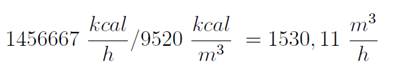

Cálculo de energía por hora quemador principal:

Consumo de GN en el quemador principal:

Cálculo de energía por hora quemador calcinador:

Consumo de GN en el calcinador considerando un 20% de sustitución

de AFRs:

Gastos anuales de GN en el quemador principal:

Gastos anuales de GN en el calcinador:

Costos anuales de AFR substituido en el calcinador:

El ahorro anual estará dado por la diferencia de costo anual bajo

una producción únicamente con GN y costo total incluida la sustitución por AFR

en el sistema de calcinación resultando: Ahorro = EUR 3 122 987–EUR 2 761 293 =

EUR 361 694

La producción actual de la cementera tiene un consumo energético

inverso al teórico, es decir, que el 60% del GN llega a ser consumido en el

quemador principal y 40% en el quemador del calcinador. Bajo este escenario y

siguiendo el procedimiento de cálculo anterior se llega a un ahorro de EUR 241

811.

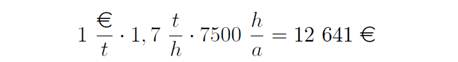

La segunda línea de producción con 760 tdc presenta los siguientes

datos técnicos de partida: consumo energético especifico de 937 kcal=kg x cl y

consumo energético de 49% en el quemador principal y 51% en el quemador del

calcinador.

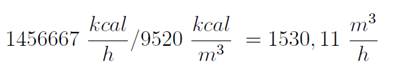

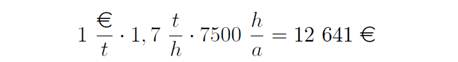

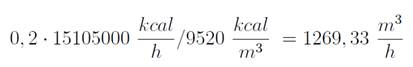

Cálculo de energía por hora quemador principal:

Consumo de GN en el quemador principal:

Cálculo de energía por hora quemador calcinador:

Consumo de GN en el Calcinador considerando un 20% de sustitución

de AFRs:

Gastos anuales GN en el quemador principal:

Gastos anuales GN en el calcinador:

Costos anuales de AFR substituido en el calcinador:

El ahorro anual estará dado por la diferencia de costo anual bajo

una producción únicamente con GN y costo total incluida la sustitución por AFR

en el sistema de calcinación resultando: Ahorro = EUR 1 255 046 – EUR 1 132

538,57 = EUR 122 507.

El escenario actual contempla 2 líneas de producción de 2 000 tdc

y 760 tdc. Se tiene prevista la implementación de una nueva línea de

producción, con sección de calcinación

a 18 km de distancia de la Planta Cal-Orcko. Esta nueva línea

tendrá una capacidad de

2 000 tdc, con las características propias del consumo energético,

es decir, 40% quemador principal y 60% quemador calcinador, siendo los

resultados a obtener aquellos del primer análisis. Por lo tanto, el ahorro

económico anual bajo el escenario actual sería de: EUR 241 811 + EUR 122 507 =

EUR 364 318.

Considerando la nueva línea de producción:

EUR 241 811 + EUR 122507 + EUR 361 694 = EUR 726 012

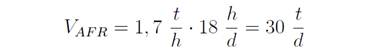

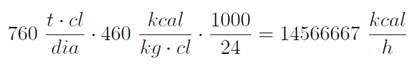

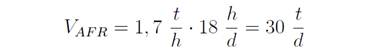

Cálculo de volúmenes de

AFRs en el co-proceso

El volumen requerido para una sustitución inicial de 20% de GN por

AFRs tiene estrecha relación con los cálculos realizados previamente.

Para una línea de producción de 2 000 tdc se tiene:

Por lo tanto, el volumen total de AFRs por día será del orden de:

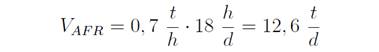

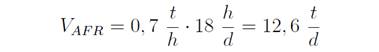

Para una línea de producción de 760 tdc se tiene un volumen de

AFRs en el calcinador de:

Por lo tanto, el volumen total de AFRs por día será del orden de:

En el escenario actual con una producción de 2 760 tdc en el

municipio de Sucre, con un 20% de sustitución inicial de GN por AFR, pueden ser

co-procesados 42,6 t/d de RS. Con una nueva línea de 2 000 tdc se obtendrían,

teóricamente, 30 t=d adicionales de RS que pueden ser co-procesados, haciendo

un total de 72,6 t/d.

Costo referencial de

consumo de GN

Los costos anuales referenciales en el consumo de GN para una

producción de 2 760 tdc, toman como datos de partida el consumo de GN de la

planta Cal Orcko (FANCESA,

2019).

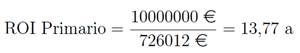

Cálculo del retorno de

la inversión ROI

Con una inversión inicial de EUR 4 500 000 en equipos requeridos

para la preparación de AFRs que cumplan las condiciones para el co-proceso en

la industria cementera, y asumiendo EUR 5 500 000 necesarios para el

transporte, costos de importación, maquinaria adicional (volquetas y palas e

infraestructura en obras civiles); se tiene una inversión que de EUR 10 000

000.

Teniendo una inversión inicial de EUR 10 000 000 y un ahorro anual

de EUR 726 012 puede ser calculado el ROI Primario:

El resultado indica que la inversión se amortizará en 13 años y 9

meses. Por lo que se puede concluir que los volúmenes de RS cualitativamente

como cuantitativamente permiten su uso como un combustible alternativo.

Inicialmente en el ahorro de costos en la producción del cemento. Los

materiales en los RS del municipio de Sucre pueden ser segregados en orgánicos

e inorgánicos. La restricción de considerar a los RS como un recurso natural,

involucra una segregación de materiales en papel, cartón, plásticos, neumáticos

usados y metales, donde serán revalorizados para un reciclado o de acuerdo con

su poder calorífico. Una vez segregados, se propone el co-proceso de material

inorgánico en la planta cementera local.

Con una capacidad instalada de 2 760 tdc y una proyección de 5 330

tdc, en los próximos años se permitirá la eliminación por co-proceso de 30

toneladas/día de RS.

El

consumo volumétrico de 7,5 Millones m3/mes de GN a un costo

subvencionado de 1,70 USD/MPC, para una producción óptima de la capacidad total

instalada en la cementera local, equivale a USD 450 000 por mes. Un

Benchmarking internacional bajo este escenario daría resultados erróneos en

referencia a ahorros energéticos y desarrollo tecnológico. La industria

cementera local, no ha considerado establecer nuevas estrategias empresariales

de sostenibilidad, con una visión prospectiva de sustitución del GN.

El

co-proceso de RS en la industria cementera local significaría un ahorro

aproximado de EUR 725 000 por año, a una sustitución inicial de 20% del GN,

considerando el precio subvencionado del mismo con un valor energético de 20

MW. Con un precio de GN igual al precio de venta internacional fijado a 8

USD/MPC se tiene un ahorro anual de USD 3 300 000.

Se

calculó un ROI de 13 años y 9 meses, tiempo razonable si se toma en cuenta los

beneficios sociales y la protección al medio ambiente que se obtendría. El ROI

baja radicalmente su valor a menos de 4 años si se considera la eliminación de

la subvención del GN.

Para

garantizar el suministro constante con poderes caloríficos del orden de 22 000

Kcal/kg es necesaria una planta de selección de materiales de los RS. Para la

curva de aprendizaje actual VECOPLAN calcula 20 t/d incluidas llantas usadas a

ser trituradas.

La

utilización de RS en la industria cementera involucra factores adicionales que

deben ser considerados, como ser: desgaste de los ladrillos refractarios;

desgaste de la virola del horno rotatorio, estabilidad óptima de producción del

horno, entre otros.

Dada

la cercanía del actual Botadero Municipal “Lechuguillas” a la Planta Cal-Orcko

y la implementación de la nueva línea de calcinación por la Zona de la

Zapatera, se deberá hacer un análisis detallado de la ubicación optima de la

Planta de Manejo de RS.

CONCLUSIONES

El

co-proceso permite la sustitución de hasta el 100% de combustibles fósiles no

renovables. En un rango inicial entre 10% y 25%, debido a la curva de

aprendizaje local actual con estos combustibles; la sustitución representaría

cantidades significativas en toneladas de combustibles y AFRs, permitiendo la

eliminación de RS en una sinergia entre el municipio y FANCESA, que promueva el

desarrollo sostenible aplicando conocimiento tecnológico; es decir, situación

ganar/ganar/ganar entre la industria, la ecología y la sociedad. Esta

iniciativa de un trabajo conjunto para la solución tecnológica de un problema

de la sociedad puede ser replicada en otras regiones.

Este

co-proceso de RS hace énfasis en el aprovechamiento energético de neumáticos

usados; al respecto, los bajos volúmenes de producción iniciales pueden ayudar

al proceso de curva de aprendizaje en la estabilización del horno rotatorio

cuando se trabaja con este tipo de combustibles.

Para

esta investigación los RS fueron considerados como fuente alternativa de

energía y en ninguna instancia como material alternativo adicional para la

fabricación del cemento, por lo tanto, no es necesaria una re-clasificación del

tipo de cemento que actualmente se produce. La implementación del co-proceso

permitiría a la cementera local ser acreedora de “Bonos de Carbón” emitidos por

el BID como premio a empresas que mejoren tecnológicamente la reducción de CO2.

Estas están en el orden de EUR 5 a EUR 29 por tonelada de CO2. Este

análisis propone un estudio intensivo de la utilización de RS en la industria

cementera, específicamente: el grado de influencia en el proceso de producción

de cemento, es decir, tipos y cantidades de materiales a usar, así como

desgaste y fluctuaciones de producción. Asimismo, considera como base las instalaciones

actuales del proceso de calcinación, es decir, la maquinaria ya instalada y que

cumple con todos los requerimientos tecnológicos para el co-proceso.

Según

figuras jurídicas internacionales los RS son considerados como recursos

naturales y en el ámbito local se desaprovechan, siendo que estos pueden ser

utilizados de una manera eficiente para la generación de energía en la

industria.

Se

considera que la utilización de RS que permita una autosuficiencia energética

significaría un avance tecnológico en el ahorro de combustibles fósiles

tradicionales y permitiría además que Sucre sea considerada una ciudad verde

ecológica a niveles internacionales. Por la envergadura del presente estudio se

recomienda tener a este como un punto de partida para futuros estudios en

referencia a la Industria Cementera y AFRs (RS) o alternativas de generación de

Energía Eléctrica en base a AFRs.

REFERENCIAS

BID. (2011). Informe Anual 2010. Banco

Interamericano de Desarrollo

Braun, H. (2002). Sekundärbrennstoffeinsatz in der

Zementindustrie - vom Altreifen bis zum Tiermehl, vol. 1. Lafarge Centre

Technique Europe Centrale GmbH

Bosold, R. D. & Pickhardt. (2014). Zemente und

ihre Herstellung. Verein Deutscher Zement- werke e.V.

CEMBUREAU. (2009). Sustainable Cement Production

Co-Processing of Alternative Fuels and Raw Materials in the European Cement

Industry, vol. 1

Duda, W. (1985), Internationale Verfahrenstechniken

in der Zementindustrie. Bauverlag BV GmbH

EMAS. (2014). Servicio y Seguridad. Entidad

municipal de aseo urbano Sucre

FANCESA. (2019). Memoria anual FANCESA 2018. Bolivia

FLSmidth. (2011). Preheater Calciner Systems. FLSmidth

FLSmidth. (2013). Pyro

Processing Operations and Maintenance. FLSmidth

Institute

Gante, C. H. (2007). Reduction of CO2

emissions from cement plants (Master's thesis, University of Waterloo)

Goetz-Neunhoeffer,

F., Klaus, S., Neubauer, J., Stöber, S., Redhammer, G., Schorr, S., ... &

Beuchle, G. P. (2012). Stemmermann Reducing the CO 2 Footprint of Inorganic

HNC. (2005). Ley de Hidrocarburos 3058.

Honorable Congreso Nacional

INE, BOLIVIA. Crecimiento

intercensal municipios. Instituto Nacional de Estadísti- ca, 2018

Karstensen, K. (2012). Co-processing of alternative

fuels and raw materials and treatment of organic hazardous wastes in Cement

kilns International experiences and best practice. SINTEF

Kropp, O. (2012). 6 KrWG - Abfallhierarchie, vol. 1.

Weka Media GmbH & Co. KG

Loesche. (2009). Loesche Automatisierungstechnik.

Loesche

Ludwig, H. (2013). Gegenwärtige und zukünftige

Zemententwicklungen vor dem Hintergrund der

CO2-Reduzierung. INFRAKON - Universität Weimar

Polysius.

(2008). Polysius Zement Engineering made by Polysius.

Polysius

![]()